|

|

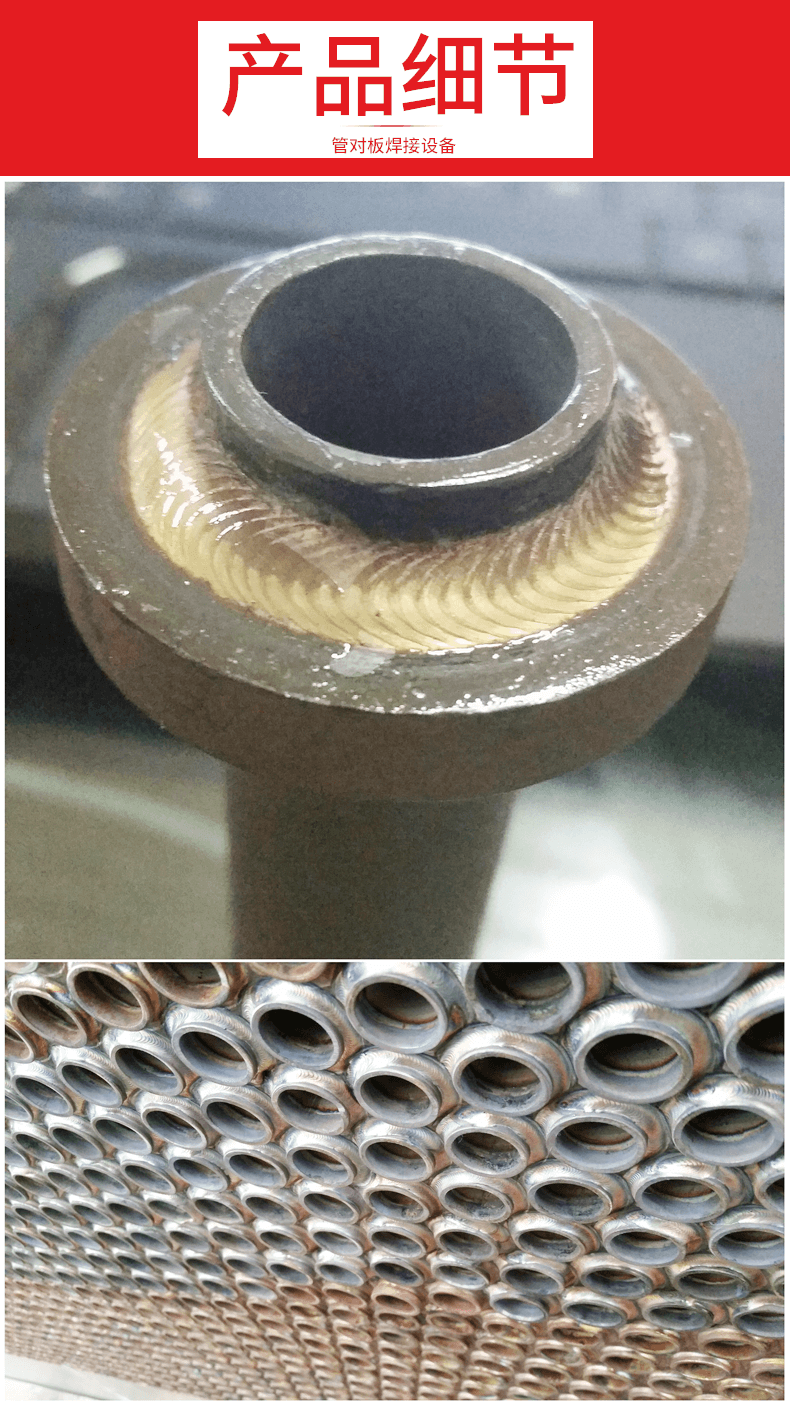

管板焊機的具有哪些施工技術措施 焊前準備工作

焊接措施 (1)焊接規范: T01 預送氣時間 秒 4.7 T02 滯后送氣時間 秒 4.0 K1 脈沖電流選擇 / PDC ΔI 電流增量 A 1.0 T11 預熔時間 秒 2.0 I11 預熔電流 A 50 T12 峰值時間 秒 0.1 I12 峰值電流 A 85 T13 基值時間 秒 0.1 I13 基值電流 A 30 N11 焊接衰減位置 度 360 T14 電流衰減時間 秒 1.0 R 機頭代號 / 16 V21 旋轉速度 ‰ 385 DV21 旋轉速度增量 ‰ 10 保護氬氣流量8~10L/Min (2)焊接時應檢查并調整鎢極的位置。一般鎢極尖端在徑向距離管子與管板結合面1~2毫米,在軸向距離管板平面1.5毫米。鎢極徑向位置可通過銅轉塊調節,軸向位置可通過轉塊內六角螺絲調節。 (3)焊接時檢查并調整芯軸定位器的松緊程度,可通過維套螺絲調節。 (4)該焊機無冷卻水和保護氣體缺少保護或報警系統,焊接時應經常檢查冷卻水箱水位和氬氣表流量以防設備質量事故。 (5)焊接時調出程序號01并鎖定,誤選后及時更正。 (6)焊接時將芯桿插入不銹鋼管內,將氣罩頂緊管板,拉上扳手使彈簧套漲緊,鎖定位置后才能開始焊接。 (7)首次焊接前必須作模擬焊接試驗,觀察焊槍狀態是否良好,保護氣體是否良好,模擬焊接通過遙控器上“模擬/焊接”開關選擇。準備工作完成后才能換檔開機。 (8)焊接過程中焊工應觀察弧光、聽聲響是否正常,發現異常應 按“緊急停機”鍵,及時處理問題后再繼續焊接。 (9)焊接順序:先焊接進水端管板,再對出水端管子割頭排平后脹口焊接。為防止管板焊接變形,應對每塊管板分五個或更多區域跳動焊接,嚴禁在同一區域連續焊接。從中間往兩側焊接。 (10)產生焊接缺陷后,應及時分析原因并糾正錯誤。缺陷的處理采用機械打磨清理至平整無污染后按原規范 重新焊接。 (11)個別位置的焊接與返修可采用手工鎢極氬弧焊工藝。 無錫市迪索數控焊接設備有限公司成立于2005年,通過十余年的成長,我們在數字化焊接控制器、焊接系統集成、全位置焊接系統、自動跟蹤控制系統、數字化焊接電源等領域依托技術優勢。公司主要生產全位置管板焊機、全位置管管焊機及各類焊接專機;公司擁有多項專利技術,迪索焊接把服務定位在高品質與高質量的自動化焊接技術上,以創新的技術、卓越的產品和服務為客戶提升價值。【咨詢電話:13395179209】 閱讀本文的人還閱讀了:管板焊機設備在的電源方面要求? 自動管板焊機的保養四步曲? 管板焊機的管箱焊縫設計? 管板焊機電弧靜特性發生改變的依據是什么

|